Dalam industri manufaktur, banyak pemilik bisnis merasa perusahaannya sudah berjalan cukup baik. Order masuk, mesin beroperasi, dan tim produksi sibuk setiap hari. Namun di balik aktivitas tersebut, sering muncul satu pertanyaan yang sulit dijawab dengan pasti: mengapa biaya terus naik, sementara margin justru terasa menurun?

Di banyak kasus, jawabannya bukan pada mesin, tenaga kerja, atau bahkan penjualan—melainkan pada Bill of Material (BOM) yang tidak pernah benar-benar akurat.

BOM sering diperlakukan sebagai dokumen teknis semata. Padahal, dalam praktiknya, BOM adalah fondasi dari hampir seluruh proses manufaktur. Ketika fondasi ini keliru, efeknya tidak berhenti di satu titik, tetapi merambat ke seluruh rantai operasional.

Pain: BOM yang Dianggap Sepele, Padahal Kritis

Pada banyak perusahaan manufaktur, BOM masih disusun dan dikelola secara manual. Ada yang menggunakan Excel, ada pula yang mengandalkan file lama yang diwariskan dari proyek sebelumnya. Revisi desain sering dilakukan secara cepat untuk mengejar target produksi, tetapi pembaruan BOM tidak selalu mengikuti perubahan tersebut.

Masalah Inkonsistensi Bill of Material (BOM)

Akibatnya, muncul kondisi yang tampak sepele namun berbahaya: BOM yang digunakan oleh tim produksi berbeda dengan BOM yang dipakai purchasing, sementara inventory bekerja dengan asumsi yang lain lagi.

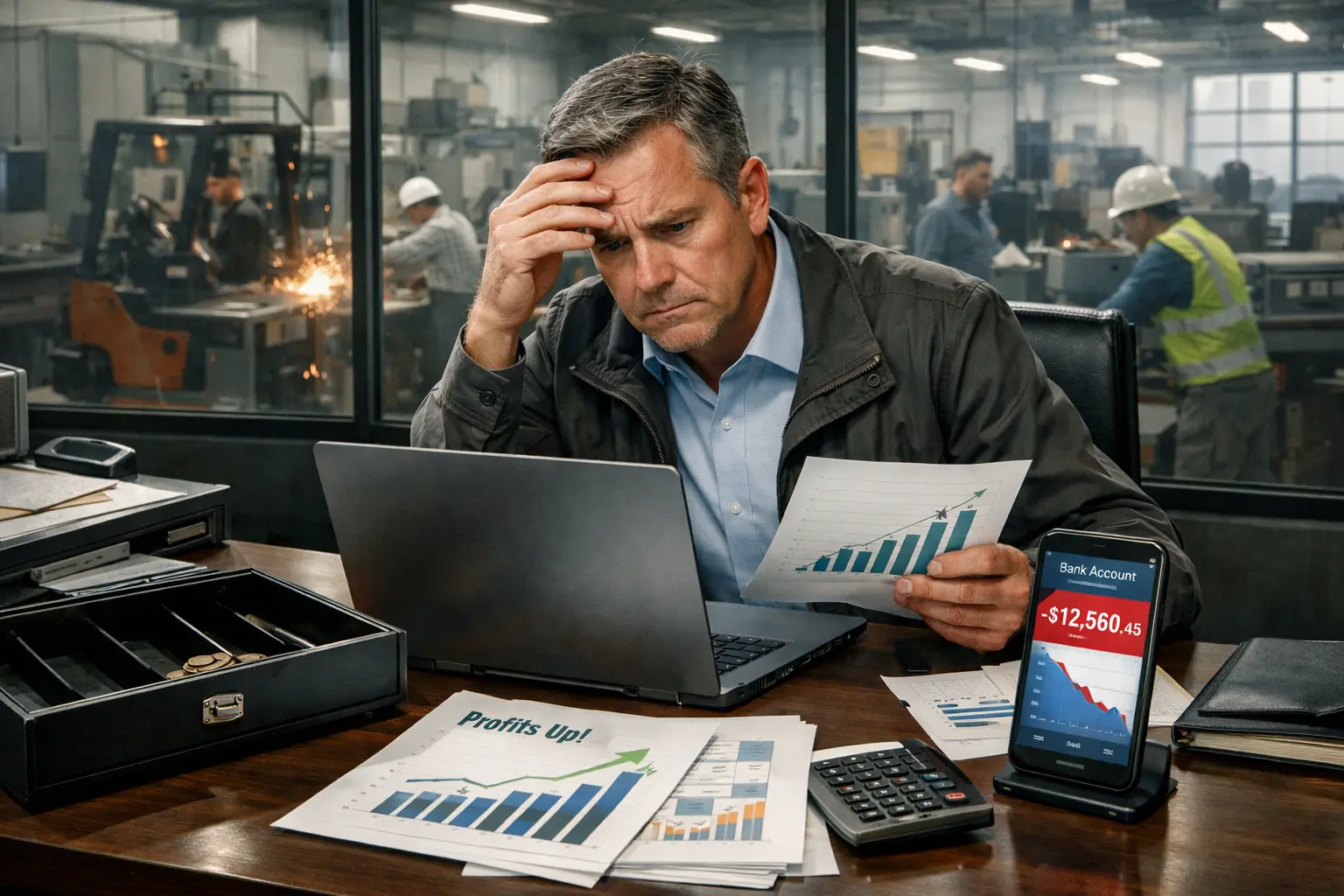

Dalam situasi seperti ini, masalah tidak langsung terlihat. Produksi tetap berjalan, pembelian tetap dilakukan, dan laporan tetap dibuat. Namun perlahan, gejala mulai muncul. Material tertentu sering habis lebih cepat dari perkiraan, sementara bahan lain justru menumpuk di gudang. Produksi mengalami jeda, lalu disusul lembur untuk mengejar keterlambatan. Biaya naik, tapi sulit ditelusuri sumber pastinya.

Bagi owner, ini adalah kondisi paling melelahkan: bisnis terasa sibuk, tapi tidak terkendali.

Dampak: Efek Domino yang Menyebar ke Seluruh Proses Manufaktur

Kesalahan pada BOM bukanlah kesalahan lokal. Ia bekerja seperti efek domino. Ketika satu keping jatuh, keping lain akan mengikuti.

Di bagian purchasing, BOM yang tidak akurat menyebabkan pembelian material tidak sesuai kebutuhan nyata. Bahan baku dibeli berdasarkan angka yang salah, sehingga keputusan pembelian menjadi spekulatif. Dalam jangka pendek, ini menekan cash flow. Dalam jangka panjang, ini menciptakan pola pemborosan yang sulit dihentikan.

Masalah kemudian bergeser ke inventory. Selisih antara stok fisik dan stok sistem menjadi hal yang “biasa”. Stock opname selalu menghasilkan perbedaan, namun tidak pernah ada akar masalah yang benar-benar terselesaikan. Gudang dianggap ceroboh, padahal sistemnya yang tidak memberi data yang benar.

Di sisi produksi, operator terpaksa menyesuaikan kondisi lapangan. Ketika material tidak sesuai BOM, mereka mencari jalan keluar agar proses tetap berjalan. Sayangnya, penyesuaian ini jarang tercatat secara sistematis. Akibatnya, manajemen kehilangan visibilitas terhadap konsumsi material yang sebenarnya.

Mengapa HPP menjadi tidak akurat?

Puncaknya terjadi di laporan biaya dan keuangan. Harga Pokok Produksi (HPP) tidak lagi mencerminkan realitas. Margin terlihat sehat di laporan, tetapi tidak terasa di rekening perusahaan. Owner mulai ragu pada angka-angka yang dihasilkan sistem, dan keputusan bisnis pun kembali mengandalkan intuisi.

Solusi: Menempatkan BOM sebagai Inti Sistem ERP Manufaktur

Masalah BOM bukan sekadar soal ketelitian atau kedisiplinan tim. Pada skala manufaktur modern, masalah ini hanya bisa diselesaikan dengan sistem ERP yang terintegrasi.

Bagi owner, ini adalah perubahan besar. Untuk pertama kalinya, keputusan bisnis didukung oleh data yang konsisten dari hulu ke hilir.

Single Source BOM

Dalam ERP manufaktur, BOM bukan lagi file terpisah. Ia menjadi pusat referensi yang digunakan bersama oleh engineering, purchasing, inventory, dan produksi. Setiap perubahan tercatat, setiap revisi memiliki versi yang jelas, dan hanya BOM aktif yang bisa digunakan untuk produksi.

Visibilitas True Cost

Lebih jauh lagi, ERP memungkinkan perusahaan memahami biaya produksi secara lebih jujur. Material yang digunakan, sisa yang terbuang, dan selisih dari standar semuanya tercatat. Dari sinilah HPP mulai mencerminkan kondisi sebenarnya.

Kontrol Produksi Real-Time

Integrasi ini menciptakan dampak besar. Perencanaan kebutuhan material menjadi lebih akurat karena sistem menghitungnya langsung dari BOM. Inventory bergerak secara real-time mengikuti konsumsi produksi, bukan berdasarkan asumsi. Produksi pun berjalan dengan data yang tervalidasi, bukan perkiraan lapangan.

Mengapa ERP Membuat BOM Kembali “Berfungsi”?

Beberapa manfaat nyata dari BOM yang terintegrasi dalam ERP manufaktur antara lain:

- Konsistensi data antar departemen

- Perencanaan material yang lebih presisi

- Kontrol biaya produksi yang lebih kuat

- Visibilitas penuh terhadap penyimpangan

Namun yang paling penting, ERP mengubah cara pandang terhadap BOM—dari dokumen teknis menjadi alat kendali bisnis.

Saatnya Menghentikan Efek Domino di Produksi Anda

Jika bisnis manufaktur Anda saat ini:

- Sering mengalami selisih stok

- Biaya produksi sulit diprediksi

- Margin terasa mengecil meski penjualan naik

- Mengandalkan banyak asumsi dalam pengambilan keputusan

Maka besar kemungkinan masalahnya berakar pada BOM yang tidak terkelola dengan baik.

Karena dalam manufaktur, satu kesalahan kecil di BOM bisa menjadi kerugian besar jika dibiarkan.